2025年10月28日

复合材料的承载能力主要取决于其增强体的结构和纤维取向,如何在构件的不同部位根据其承载需求设计不同的增强体结构是满足复合材料构件高承载要求的技术关键。现有的织物增强技术存在织物剪切性能低、耦合结构设计难、编织工艺适应性差等问题。针对上述问题,天津工业大学复合材料研究院开展了多种复合材料增强体编织材料制造技术研究,突破了多元耦合仿形编织、螺旋多向/正交三向耦合编织、复杂曲面加减纱编织等关键技术,实现了复杂构件织物增强体一体化成型,满足了我国航空航天重大工程的应用需求。

多元耦合仿形编织技术

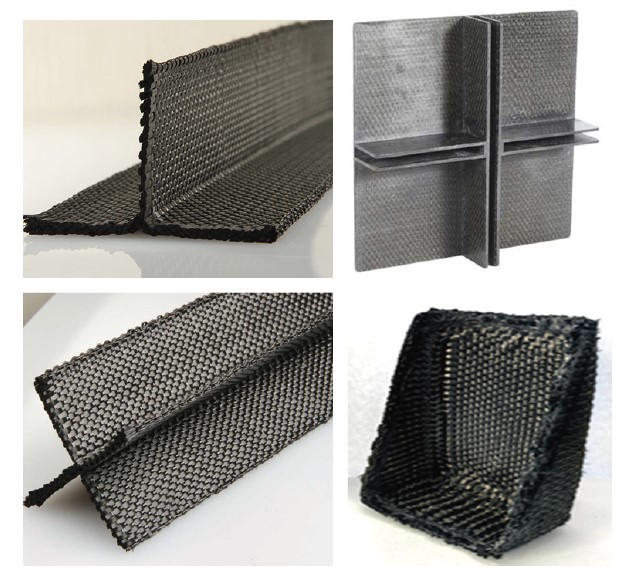

三维纺织工艺具有灵活多样性,可以实现多种结构的耦合仿形编织,是复杂构件结构一体化、减少零部件连接数量、提高结构整体强度和稳定性的高新技术。整体构件预制体三维机织预成型过程中,预制体的宏观构件结构和细观织物结构同步形成,通过对整体构件的多相材料布局和多尺度结构布局的并行设计,将适宜材料编至适宜位置、利用独特结构实现独特性能,从而获得最优结构材料,以满足复合材料构件的服役环境要求。航天飞行器结构连接中的支架具有复杂的结构特征,其预制体织造需要多个成型方向、多种工艺耦合实现。通过对复杂支架结构特征分析,提取了 4 类典型特征,包括平板加横筋结构、平板加十字筋结构、封闭/半封闭盒结构和十字交叉结构,如图所示。典型平板加筋结构采用多向编织/层联机织耦合结构制成,平板采用层联机织结构,沿着经向和纬向具有良好的面内性能;横筋则采用多向编织结构,具有良好的抗剪性能,可以保证横筋结构稳定。

多元耦合仿形编织织物

螺旋多向/正交三向耦合编织技术

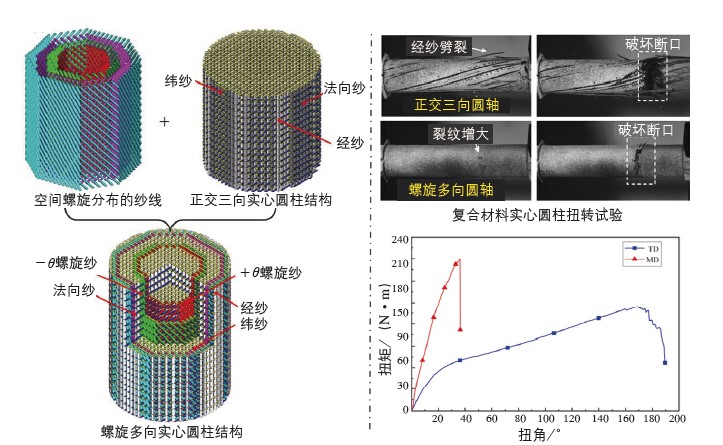

舵轴是航天飞行器中的关键部件。采用传统的正交三向机织结构制成的碳/碳复合材料轴,具有优异的抗弯曲、抗压缩性能,但其抗剪切、抗扭转性能较差,难以满足主承力结构要求。天津工业大学复合材料研究院在正交三向实心圆柱机织结构中创新性地引入空间螺旋分布的斜向纱系统,设计了含螺旋纱的正交多向机织结构,开发了专用的螺旋多向机织装备,制备了该结构增强的复合材料圆轴。扭转测试结果表明,新结构的抗扭能力显著增强:最大扭矩达到210.3 N•m,比正交三向复合材料圆轴提高了1.5倍;在达到此极限扭矩时的最大扭转角为36°,比正交三向圆轴减少了83.3%。螺旋多向/正交三向耦合编织技术的突破,有效克服了传统结构的性能短板,使得复合材料舵轴作为航天飞行器主承力结构的应用具有了广阔前景。

螺旋多向/正交三向耦合编织结构

复杂曲面加减纱编织技术

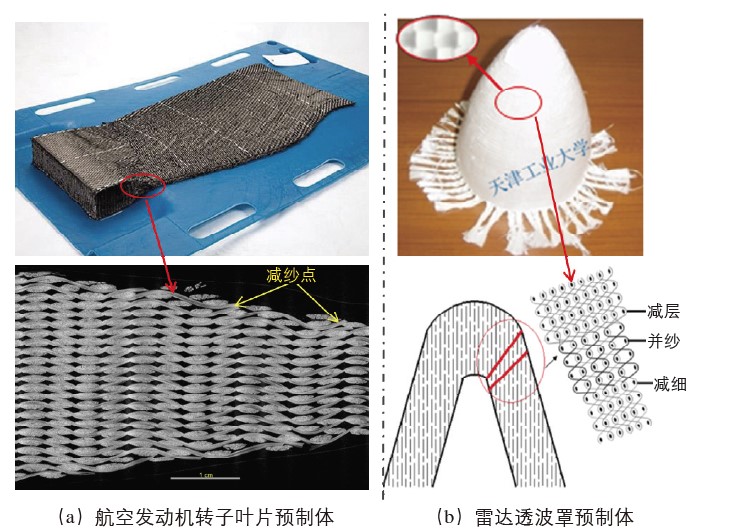

三维机织工艺主要分为直线坐标纱线体系的正交织造与极坐标纱线体系的径向织造两类。其中,正交织造适用于高厚度平板结构、块体结构以及具有变截面几何特征的预制体成型;径向织造则适用于回转体、截锥体及非旋转对称异形管状预制体的制造。为实现预制体截面参数(厚度/直径)的梯度变化,需采用动态加/减纱工艺实现。层间联锁机织结构凭借其层间交联的特性,在加/减纱工艺中展现出优异的适应性 —— 局部纱线增减不会影响整体结构的完整性。典型应用:航空发动机转子叶片预制体通过定向经纱减层实现了榫部(厚50 mm)至叶缘(厚0.5 mm)的厚度梯度演变;雷达透波罩预制体则通过周向经纱增列满足了顶端到底端直径的连续变化,如图所示。需强调的是,纱线加/减纱位点的设计对结构完整性有决定性影响,设计失当将诱发纱线屈曲、树脂富集等缺陷,影响最终复合材料构件的力学性能。

航空发动机叶片预制体及透波罩预制体

更多内容,请关注纺织导报2025年第5期《高性能复合材料三维织物增强技术发展》一文。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号