2025年2月18日

高性能纤维及其复合材料是航空航天材料的重要组成部分,它能有效降低飞机、运载火箭和导弹、卫星的结构重量,增加有效载荷和射程,降低成本。在航空领域,高性能纤维及其复合材料的应用几乎遍布飞机各个部位,包括垂尾、平尾、机身蒙皮以及机翼壁板和蒙皮等,同时还可以作为透波复合材料和吸波隐身复合材料应用;在航天领域,高性能纤维及其复合材料广泛应用于航天器结构件,包括卫星中心承力筒、各种仪器安装结构板等。在战略导弹和运载火箭上被用于火箭的排气锥体、发动机盖、燃烧室壳体、喷管、喉衬、扩散段及整流罩等部位,在固体发动机上用于壳体缠绕,可减轻重量,增加有效负荷,节省动力燃料。同时还可以作为防热耐烧蚀复合材料和梯度功能复合材料应用。未来航空航天用纤维材料将进一步朝着高性能化、多功能化和低成本化发展,出于现代高性能飞行器发展的需要,结构-功能一体化和智能化也是重要发展方向。

碳纤维

航空航天是国际碳纤维应用的传统市场,也是主要市场之一。自20世纪60年代碳纤维首次商业化以来,碳纤维作为金属材料优良的替代品而首先开始在轻量化要求最为迫切的航空航天领域得到关注;80年代初,为满足新型波音飞机开发的要求,聚丙烯腈基碳纤维开始向超高强、高断裂伸长率方向发展,随后日本东丽(Toray)公司开发出T800(抗拉强度5490 MPa,抗拉伸模量294 GPa,断裂伸长率1.9%)碳纤维,才真正带动了碳纤维在航空航天领域的应用。此后,东丽又开发出T1000(抗拉强度7060 MPa,抗拉伸模量294GPa,断裂伸长率2.4%)及以上的超高强系列碳纤维。从80年代中期开始,为适应飞机结构件对高强、高模同时并重的需求,东丽公司又在高模碳纤维M40和M50的基础上开发了高强高模型“MJ”系列产品,如M60J(抗拉强度3920 GPa,抗拉伸模量588 GPa)及以上碳纤维。因此,所谓的航空航天级碳纤维主要是指以高强、高模为代表的高性能碳纤维。

总体来看,现阶段航空航天领域用碳纤维及其复合材料仍由日本、欧美企业主导,包括日本东丽公司及其收购的复合材料企业、三菱化学公司、帝人(Teijin)公司、美国Hexcel(赫氏)公司、比利时Solvay(索尔维)集团(2015年收购了美国Cytec(氰特化工))等。这些公司凭借广泛的产品组合、全球影响力和强大的研发能力,已成为航空航天和国防市场全球碳纤维的领导者。他们不断努力通过战略合作伙伴关系、并购和产品创新来夯实自己的市场地位。随着新参与者的进入和创新技术的出现,航空航天和国防市场中全球碳纤维的市场份额正在不断变化。此外,材料供应商、制造商和最终用户之间的合作正在促进技术进步并拓展市场机会。

陶瓷材料

陶瓷材料具有耐高温、耐腐蚀、绝缘性好等优点,在高温隔热、吸音、催化等领域具有广泛的应用。碳化硅(SiC)纤维是一种以碳和硅为主要成分的高性能陶瓷材料,具有高温耐氧化性、高硬度、高强度、高热稳定性、耐腐蚀性和密度小等优点,是最为理想的航空航天耐高温、增强和隐身材料之一,通常以一维形式的纤维、二维形式和三维形式的纤维集合体、非织造织物的形式应用于零部件。

该纤维自上市迄今已有30多年,目前领先的生产商集中在日本和美国。其中,日本碳素公司(Nippon Carbon)的产能达120 t/a,UBE工业株式会社在含钛SiC纤维(Tyranno)方面居世界领先水平。后者有标准型(非晶质)和高温型(多晶质)品类,高温型产品可耐1800 ℃,导热系数是标准型的20倍。Tyranno SA3是经Ar+离子束照射,使表面结晶微细化,拉伸强度由照射前的2.8 GPa提高至3.1 GPa。美国NASA的无氧SiC纤维迄今无人可敌,最高耐热温度高达1800 ~ 2000 ℃,其掺硼的SiC纤维“Sylramic”强度高达 3 GPa;美国特种材料公司生产的SiC纤维直径142μm,拉伸强度和模量各为3900 ~5900 MPa和380 ~ 415 GPa,热膨胀系数4.1 ppm/℃。

我国有国防科技大学等高校、科研院所和苏州赛力菲等企业研发和小批量生产SiC纤维。国防科技大学研究以SiC纤维为原料,通过真空退火制得连续石墨烯纤维(GFS)和石墨烯/SiC纤维。这种连续石墨烯密度为1.63 g/cm3,电导率为53900 S/m,拉伸强度和模量各为0.22 GPa和23 GPa,电磁干扰屏蔽效率62.8 dB。石墨烯/SiC纤维丝束柔韧性好,在样品厚度为2.1 mm时,可实现-54.86 dB的最小反射损耗(RL)值,当样品厚度为1.4 mm时,纤维的有效吸收宽度可达4.4 GHz。宁波材料所杭州湾研究院发明了含硼碳化硅纤维(B-SiC纤维),原料为有机硅聚合物,力学性能比SiC纤维高,并附加特殊功能。中国航发北京航空材料研究院研制的SiC增强陶瓷基抗烧蚀复合材料,是将SiC与ZrSi2、ZrB2或ZrC等功能粉体的料浆制成单向带预浸料后,热压成型制备预制体,再碳化、熔渗制得陶瓷基复合材料。其中引入锆化物后,在高温氧化时能生成SiO2和ZrO2而起协同作用,能有效阻止氧化介质进入复合材料内部从而提高抗烧蚀和抗氧化性能。

气凝胶材料

航空航天用飞行器在飞行时需承受长时间气动加热,基体表面将产生高温,为了保证飞行器的主体结构及内部仪器设备的安全,须使用高效隔热材料阻止外部热流向内部扩散。同时,轻质高效的隔热防护系统对降低飞行器载荷、延长飞行距离等均具有重要的意义。目前,常用的隔热材料主要包括酚醛树脂、纳米颗粒气凝胶、纤维毡等。其中,酚醛树脂泡沫具有较低的体积密度和导热系数,体积密度为120 mg/cm3的酚醛树脂泡沫的导热系数为0.057 W/(m·K),但材料本体延伸率低、质脆、硬度大、不耐弯曲、在高温下易分解等缺陷限制了其应用领域的拓展;纳米颗粒气凝胶材料(主要为SiO2)具有极小的孔径、超高孔隙率和比表面积,赋予了材料极低的导热系数,然而纳米颗粒气凝胶脆性大、不可压缩,同时纳米颗粒在使用过程中易脱落且在高温下可发生融合,从而使材料结构稳定性和隔热性能下降,难以满足实际应用的需求。与前两者相比,纤维材料具有长径比大、孔隙率高、耐振动等优点,同时随着纤维直径从微米数量级下降至纳米数量级,材料的孔径将会显著下降,孔隙率将会大幅提高,从而使材料的隔热性能等显著提升。

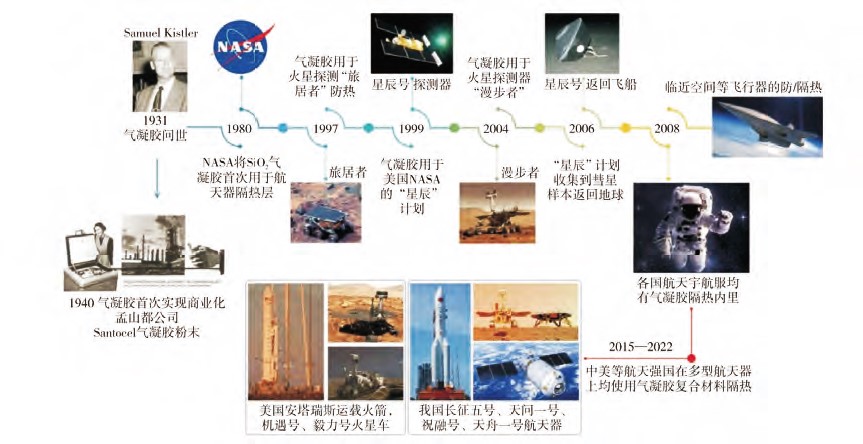

气凝胶最早由Kistler在1931年合成,是目前最轻的固体,具有热导率低、密度低、气孔率高和比表面积大的优异特性,在光学、过滤、催化和隔热等方面有重要应用。

基于气凝胶和纤维材料,NASA开始研制能够满足航天器结构材料和隔热材料要求的多功能复合材料。如NASA肯尼迪航天中心(KSC)的研究人员开发了一种多功能气凝胶/纤维混杂层压复合材料的制造方法,可以通过选择不同的纤维层(如聚酯、碳纤维、Kevlar®纤维、Spectra®纤维、Innegra纤维或其组合)、不同的气凝胶层厚度及不同的复合结构,制成不同功能或多功能的复合材料。这种轻量化、高强度的多功能复合材料可满足航空航天器在防热、耐冲击、能量吸收、吸音等方面的要求。

航天器空调用纤维材料

飞机用空调滤材要求具有高效过滤功能,包括过滤尘埃和吸附各种臭味等,以保证客舱及驾驶舱内空气清新。这种滤材本身还要求具有轻量、阻燃、耐腐蚀、化学稳定性高、无毒、耐高低温性能和解吸功能。最理想的材料便是活性炭纤维(ACF)非织造布或毡,其比表面积甚大,比粒状活性炭具有10倍以上的吸附速度,材质有粘胶基、PAN基和酚醛基ACF,各有不同的吸附能力和选择性,一般其BET比表面积为1000 ~2500 m2/g,比粒状活性炭大很多。

更多内容,请关注《2025世界纺织行业趋势展望》。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号