2025年7月17日

风电叶片由多种复合材料构成,主要包括增强纤维、树脂、夹芯材料和结构胶四大类。其中,叶片增强材料的发展经历了从木质、金属到复合(纤维)材料的演进。有研究表明,在50 m/s极限风速条件下,兆瓦级叶片的展向1/3叶尖处容易出现应力集中和疲劳损伤。因此,增强纤维选型需同时满足三重要求:能够抵御50~60 m/s阵风冲击代带来的极端载荷、保障25年的疲劳寿命,以及实现百米级叶片所需的刚度控制(降低扫塔风险)。当前,风电行业中能够满足上述要求的增强纤维主要为玻璃纤维和碳纤维。

玻璃纤维

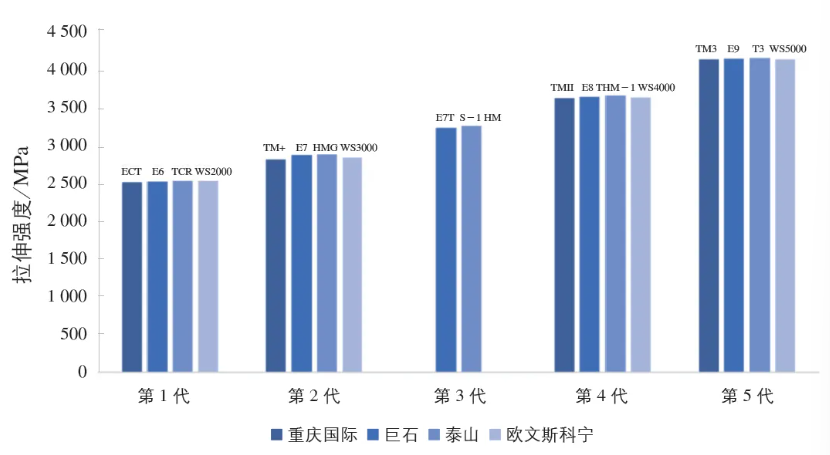

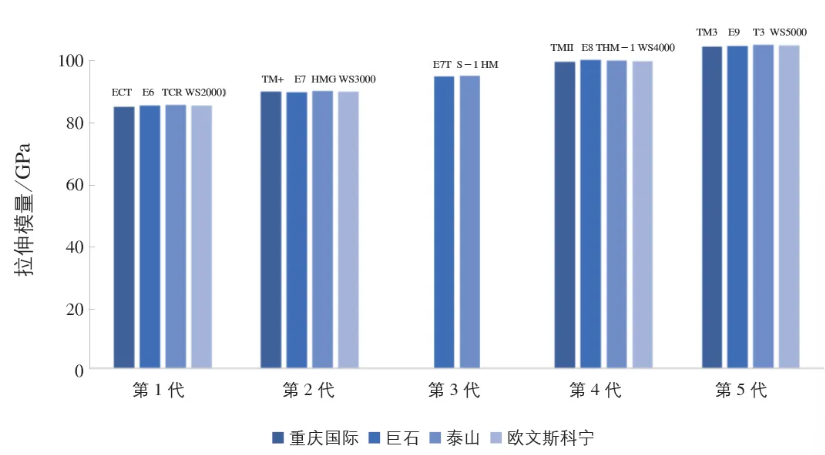

玻璃纤维凭借高强度、高模量及优异树脂浸润性,成为风电叶片核心增强材料。据统计,2023年我国玻璃纤维市场规模达1200亿元,其中风电领域占比30%(约360亿元)。随着玻璃纤维生产商不断进行技术革新,材料性能迭代显著:主流型号玻璃纤维拉伸强度每代提升超12%(图1),助力叶片轻量化(如百米级设计减重15%)与结构可靠性提升;拉伸模量同步增长超5%(图2),增强抗变形能力(可承受千吨级拉力瞬时复原),支撑海上风电大型化与平价化发展。

图1 主要型号玻璃纤维的拉伸强度

图2 主要型号玻璃纤维的拉伸模量

玻璃纤维在风电领域应用已逾20年,其技术迭代虽推动了行业发展,但当前超高模量产品的模量已达理论极限的90%,难以满足百米级、兆瓦级风机的结构需求。据工信部《新材料产业发展指南》及国际复材协会数据分析,突破现有材料性能瓶颈、研发新型增强材料已成为推进风电大型化的关键技术路径。

碳纤维

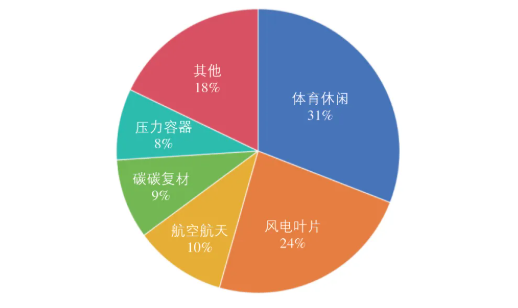

碳纤维复合材料较玻璃纤维优势显著:拉伸强度(3.5~7 GPa)和模量(230~600 GPa)分别提升2~3倍与3~6倍,密度降低30%以上,助力风电叶片轻量化,使百米级超长叶片疲劳寿命延长40%,整机发电效率提升15%~20%。全球碳纤维产业快速发展,2025年预计总产量16.49万t,其中风电需求近4万t(占比24%),成为最大应用市场(图3),未来其在新能源装备领域的应用将持续扩大。

图3 碳纤维需求结构及占比

目前,碳纤维产业链技术壁垒主要集中于聚丙烯腈(PAN)基原丝缺陷控制及碳化工艺优化,其研发周期超10年,导致市场份额向头部企业集中。国际龙头企业主要包括日本东丽(Toray)、三菱(Mitsubishi),美国 Hexcel(赫氏),国内以吉林化纤、中复神鹰、光威复材为主导,行业呈高度集中化格局。表1展示了国内外风电叶片用碳纤维主要型号和性能。从表1可知,目前风电叶片用碳纤维拉伸强度基本为4000~4500 MPa,拉伸模量基本为220~250GPa,整体性能介于东丽T300级和T700级碳纤维之间。

表1 国内外风电叶片用碳纤维主要型号和性能

数据来源:东北证券,《碳纤维行业研究报告:大丝束供需研判,风电叶片提振需求》

更多内容,请关注纺织导报2025年第4期《碳中和背景下风电叶片复合材料应用关键技术及可持续发展路径》一文。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号