2025年6月24日

热塑性聚氨酯弹性体(TPU)因出色的机械性能和可调节弹性,在智能穿戴、生物医疗及柔性电子领域应用广泛。然而,现有生物基聚氨酯面临两大挑战:一是难以同时提升材料强度与韧性——过度氢键会引发应力集中导致脆性断裂,而弱动态键则造成能量耗散不足;二是全球弹性体原料高度依赖不可再生化石资源,可持续发展受限。平衡力学性能、生物相容性与可再生资源利用,成为先进弹性体领域的长期难题。

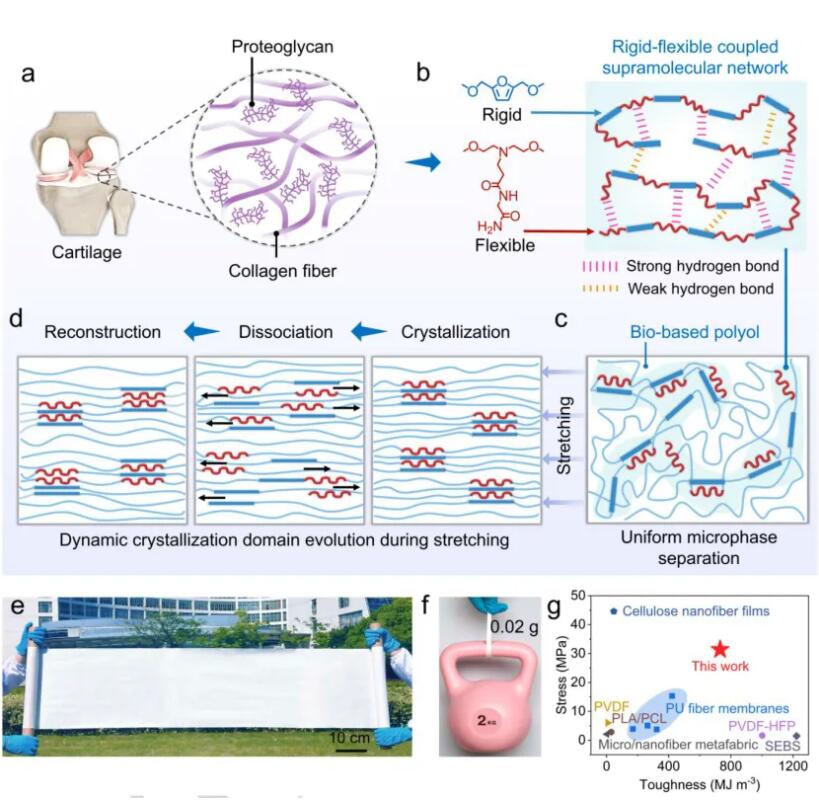

东华大学丁彬教授、王先锋教授团队受关节软骨多级异质结构启发,提出“刚柔耦合超分子交联网络”的创新设计策略。通过将刚性呋喃环(BHMF)与柔性丙烯酰甘氨酰胺(HNAGA)不对称耦合到分子链中,构建具有键能梯度分布的动态氢键网络,实现软相(非晶区)与硬相(晶区)的均匀微相分离(图1b-c)。基于此制备的生物基聚氨酯经静电纺丝形成纳米纤维膜(UTBNM),其硬相在拉伸中转化为动态结晶域(图1d),通过氢键可控断裂与重组实现多级能量耗散。该材料展现出超高强度与韧性(断裂强度31.37 MPa,断裂应变731.04%,韧性102.13 MJ/m³),性能远超现有纳米纤维膜(图1g),为智能穿戴和生物医疗领域提供全新解决方案。

核心发现与技术突破

关节软骨的梯度胶原纤维网络(图1a)启发了刚柔耦合超分子网络设计。刚性BHMF抑制分子链过度聚集,柔性HNAGA分支链形成高密度氢键,二者协同构建梯度氢键网络(图1b),诱导硬相尺寸精细化(3-5 nm)与均匀分布(图1c)。电纺技术实现UTBNM规模化生产(图1e),仅0.02g样品即可承受2kg重物(10万倍自重,图1f)。

图1:仿生设计与规模化制备

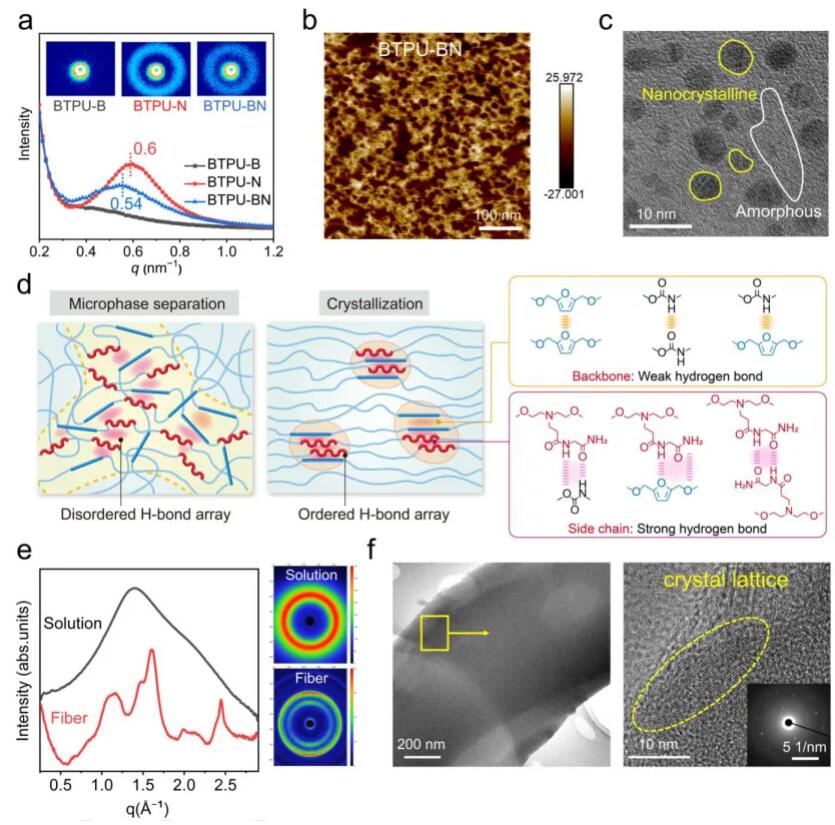

同步辐射小角X射线散射(SAXS)证实BTPU-BN具有均匀微相分离结构(图2a),硬相尺寸(3.59 nm)小于单一柔性体系(BTPU-N)。原子力显微镜(AFM)和高分辨透射电镜(TEM)显示硬相(暗区)与软相(亮区)界面清晰且分布均匀(图2b-c)。分子动力学模拟揭示刚柔耦合使氢键密度提升至61.7%(单一体系仅40%-50%),并形成键能梯度(7.61–23.58 kcal/mol)。电纺过程中,非晶分子链在拉伸下重排形成“局部结晶-全局非晶”动态结晶域(图2d-f),单纤维强度达0.58 GPa(图2f)。

图2:微相分离与动态结晶机制

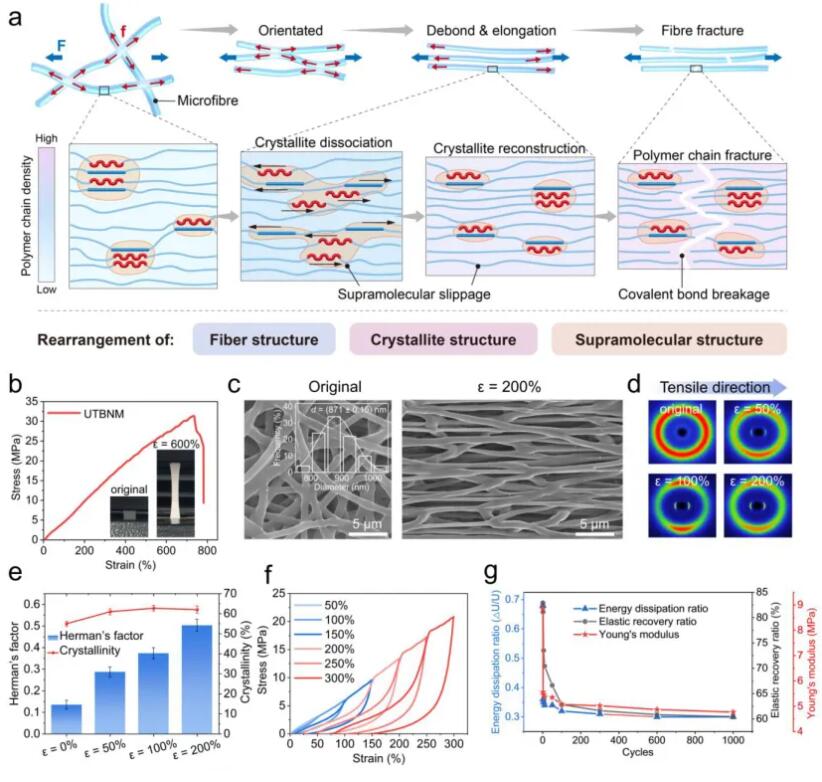

UTBNM断裂过程分为三阶段(图3a):1)取向重组阶段(应变<200%):纤维网络解离,弱氢键断裂耗能(图3c);2)拉伸强化阶段(应变200%-600%):分子链密排诱发新结晶域,广角X射线衍射(WAXD)显示结晶度与赫尔曼因子持续上升(图3d-e);3)临界断裂阶段:超分子网络不可逆解离。材料韧性达102.13 MJ /m³(图3b),1000次循环拉伸后能量耗散率稳定在0.3,形变恢复率>60%(图3g),且无折叠痕迹,表明优异抗疲劳性。

图3:三阶段增韧机制与抗疲劳性

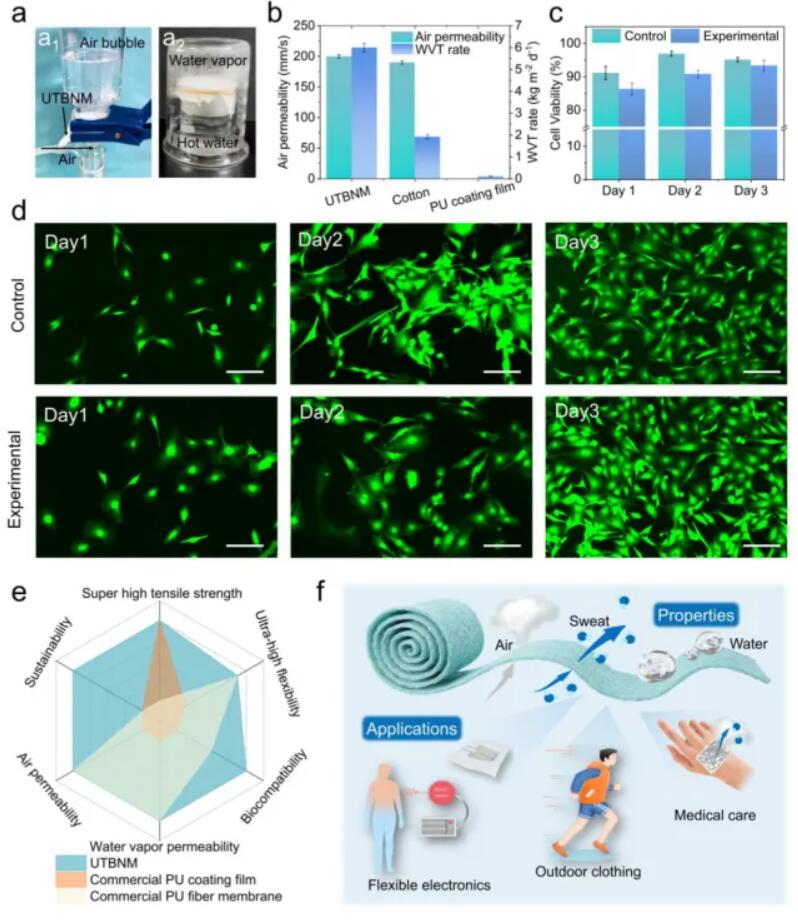

UTBNM兼具透气性(200 mm/s)与透湿性(6 kg·m⁻² ·d⁻¹),分别为商业PU涂层膜的100倍和60倍(图4a-b)。生物相容性测试显示,人骨肉瘤细胞(Saos-2)存活率>90%(图4c),活死染色证实细胞增殖良好(图4d)。综合性能超越传统PU材料(图4e),适用于智能纺织、柔性电子及医疗领域(图4f)。

图4:多功能应用潜力

(来源:高分子科学前沿)

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号