2025年1月20日

发光纤维是指在外界条件(光、电、磁、压力、温度等)激发下发光中心发生电子跃迁而产生可见光的材料体系经纺丝工艺得到的纤维,相关工艺如经凝固浴溶剂扩散的湿法纺丝、高压静电作用高通量成形的静电纺丝、利用微流体扩散和层流效应来精确控制纤维取向的微流控纺丝。

湿法纺丝法制备发光纤维

湿法纺丝工艺中,纺丝原料溶解后经过滤和脱泡得到纺丝原液,经动力泵从喷丝头挤出,在溶剂间的双扩散效应下固化成纤维,是实现规模化、连续化生产微米纤维的关键技术。

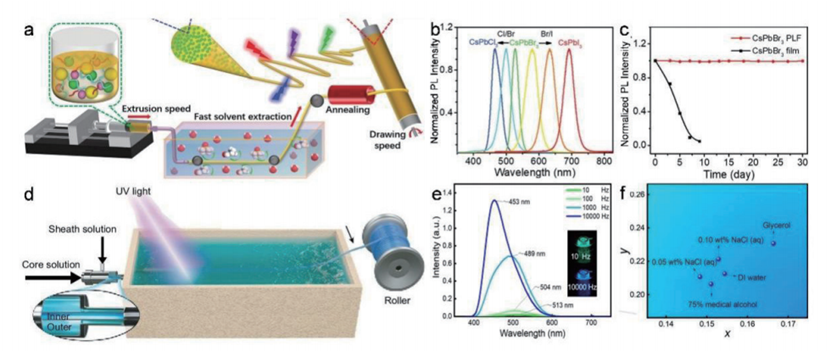

例如,PAN等采用湿法纺丝技术将具有液晶行为的共价有机框架分散体制备成了具有渗透能量捕获和人机界面连接功能的一维离子导体纤维。相比于传统的量子点,其具有超低的形成能和缺陷容忍度、高效的荧光发射及高吸光系数的钙钛矿量子点,在背光显示、信息加密、光学传感等领域更有优势,但在光、热和湿环境下容易分解,不利于规模化应用。针对上述问题,YANG等利用单轴湿法纺丝技术将钙钛矿材料封装于聚合物中,构筑了可拉伸、高发光且超稳定的钙钛矿荧光纤维(图1a);进一步调节卤素种类(氯、溴和碘),荧光纤维实现从蓝色到红色的宽色域调控,具有优异的色彩可调性(图1b);在空气中储存30天,钙钛矿荧光纤维的发光强度基本保持不变,荧光薄膜则迅速猝灭(图1c)。

相较于单轴湿法纺丝技术,多轴湿法纺丝技术不仅能够提升纤维的力学性能,而且能将多种材料复合到纤维中,增强其功能。LI等基于同轴湿法纺丝技术(图1d)生产了亮度可达149.08 cd/m2的发光纤维,并应用于具有高集成度和个性化图案的环境警示用电致发光织物。在外部电源的作用下,电致发光单纱的导电液与芯电极共同形成交流电场,激发单纱的护套发光。如图1e所示,随着施加频率增加,发光强度显著增加,说明亮度对施加频率具有依赖性。此外,不同液体作为电极时会导致纤维展现出不同的光响应特性(图1f),为鉴定液体种类提供了一种便捷方法。

湿法纺丝技术为设计开发新型一维光纤提供了一种有效手段,同时也为高性能可穿戴应用提供了纤维材料基础。

图1 湿法纺丝制备荧光纤维的工艺及产物表征

静电纺丝制备荧光纤维

一维纳米纤维不仅具有相对高强和轻质的优势,还具有纳米材料显著的尺寸效应和表面效应,在功能纳米纤维研究中备受关注。静电纺丝技术不仅成本低廉、操作简单,且可通过调整工艺条件和聚合物溶液的组成来设计具有可控孔隙率和特殊微观形貌的微纳米纤维,在智能服装、传感器和组织工程等领域具有很好的应用前景。

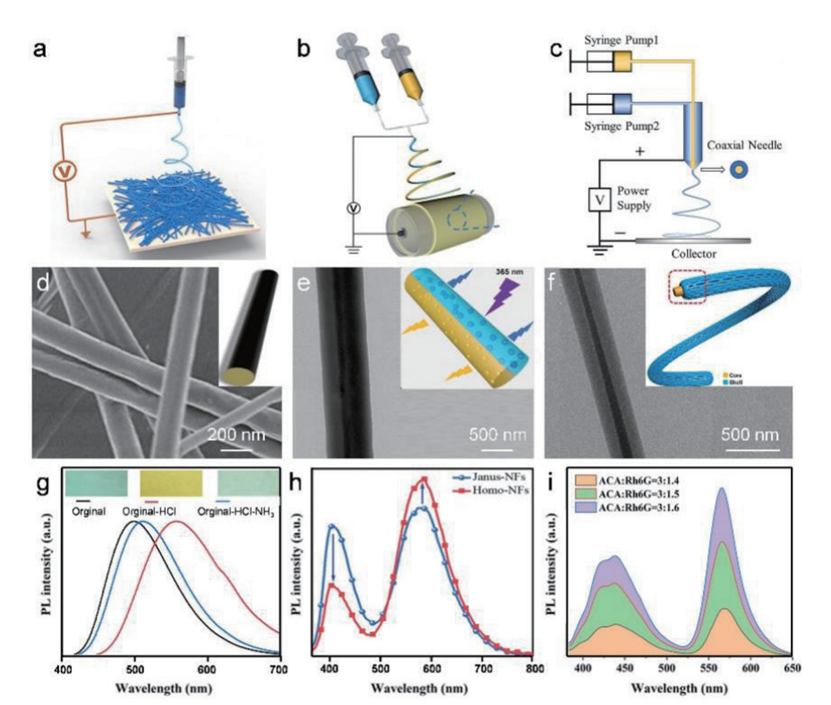

单轴静电纺丝技术(图2a)是最简单常见的静电纺丝技术,该技术可制备连续无串珠、直径约为350 ~ 450 nm(图2d)的可逆酸诱导变色纳米纤维荧光膜。但单轴静电纺丝技术局限于单轴的局部空间,难以构筑具有复杂微纳结构和组成的多功能智能纤维。特别是对于发光纤维,由于分子间距小,存在高能量传递到低能量的强烈荧光共振能量转移(FRET)现象,纤维通常只能显示较长波长的荧光颜色,限制了纤维色域的灵活调控(图2h)。

相较之下,并排静电纺丝技术(图2b)可在空间上分离两种发色团,得到边界清晰的Janus纳米纤维(图2e)。橙色和蓝色是互补色,调节FRET效率可实现白光发射。ZHAO等合成了两种具有环境敏感性的蓝色和橙色发光源,通过并排静电纺丝技术将其包封在纳米纤维两侧使两种光源分隔开,分子间距增大有利于FRET效率从76%降至25.2%,实现白光发射(图2h)。

同轴静电纺丝技术(图2c)广泛应用于构筑具有核壳结构的功能纤维,也是制备白光纳米纤维的理想选择,可依据喷丝头直径在空间上精确地隔离发光分子。LI等以高能量的蓝光ACA溶液为壳层,低能量的橙光Rh6G为芯层,调节壳层和芯层的浓度比例,在高压电场作用下形成核壳间距明显的白光纳米纤维薄膜(图2f、图2i)。

静电纺丝技术为简便设计开发新型发光纤维薄膜提供了一种可行途径,通过合理选择纺丝设备,有效调控发光分子能量转移效率,推动了白光纳米纤维薄膜的发展。

图2 静电纺丝制备荧光纤维的工艺及产物表征

微流控纺丝制备荧光纤维

微流控纺丝技术是一种在微纳米尺度空间上对流体进行精确操纵的技术,如圆柱形、沟槽形、核壳形、螺旋形等结构。该技术可在微平台上灵活结合多功能组件,于微流控芯片内实现纺丝化学反应,极大地丰富了纳米纤维纺丝形式。

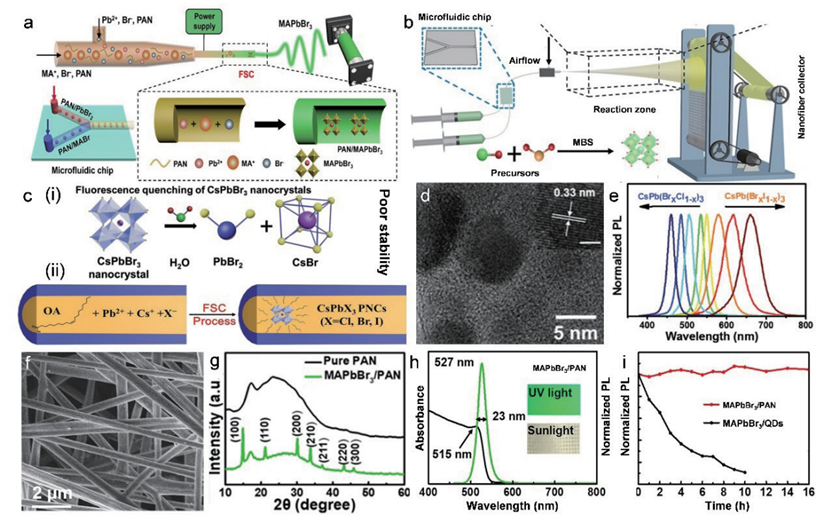

例如,LU等、LI等分别将静电纺丝技术与微流控技术相结合提出了微流控静电纺丝技术(图3a)。该技术以纺丝纤维作为纳米反应器,钙钛矿材料在纳米纤维内部发生化学反应,均匀分布在纤维上,形成有机-无机卤化物纳米纤维。纤维的包覆作用增强了钙钛矿的稳定性,避免荧光猝灭现象(图3c)。两种前驱体溶液经Y形芯片拉出凝固成高结晶度纳米纤维(图3d)。通过调节两种前驱体溶液离子的摩尔比,制备了一系列在464 ~ 620 nm范围内可调的荧光纳米纤维薄膜(图3e)。

微流控静电纺丝技术是一种绿色可行的方法,但其在生产过程中需要高电压,存在安全隐患。CHENG等开发的微流控吹纺技术以空气为驱动力,避免使用高电压,能安全高效地实现纳米纤维的规模化生产,利用双通道Y形微流控芯片将钙钛矿前驱体溶液分别负载到两端,经喷丝头汇聚的纳米纤维为钙钛矿量子点的微纳反应器,实现大面积柔性纳米纤维薄膜生产(图3b)。在溶液气喷纺丝过程中,溶剂快速挥发,平均直径约为500 nm的光滑MAPbBr3/PAN纳米纤维逐渐成形并固化(图3f);同时钙钛矿结晶析出钙钛矿量子点,制备得到大面积均匀发光的钙钛矿纳米纤维膜(图3g、图3h)。限域纳米纤维不仅为钙钛矿量子点提供了生长空间,有效约束了MAPbBr3粒子的过度生长,同时聚合物的包覆作用也提升了其稳定性。通过将微流控纺丝与其他纺丝技术结合,为高稳定性卤化物钙钛矿的原位制备提供了一条有前景的途径,并为先进光电器件的开发提供了新思路。

图3 微流控纺丝制备荧光纤维的工艺及产物表征

更多内容,请关注《纺织导报》2025年第1期“发光纤维的研究及应用进展”一文。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号