2024年9月27日

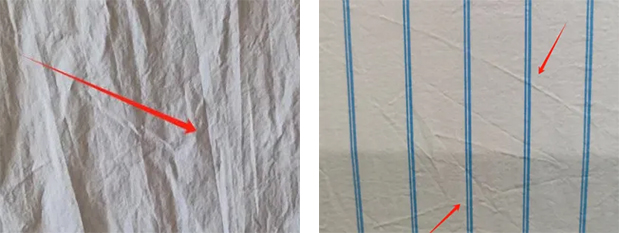

近年来,棉类肌理感面料由于风格自然、纹理独特等特点受到消费市场欢迎,其生产加工主要是利用特殊的染整工艺形成微肌理风格效果,设备一般会采用气流染色机、溢流染色机、砂洗机等。由于整个生产过程面料都处于无张力状态,长时间在缸内以绳状或卷曲的状态运行,布面容易产生长达0.5~20 m的线状皱条、刮伤、折痕等影响布面质量的疵点。

究其原因,此类肌理感面料产生线性皱条既有受染整加工工序影响的共性原因,也有受不同加工设备影响出现的个性原因,具体分析如下。

1、染整处理前外力作用的影响

坯布自身存在内应力但分布不均,在经受外力作用如坯布检验时,在验布机的张力作用下,坯布内部容易产生形变,其中受力较弱的位置会产生线性皱条,以此与外力达到平衡,前后不断进行此过程,最终导致布面产生不规律的皱条。

2、染整处理前坯布状态的影响

织物在织造前,经纱需要进行上浆处理,上浆后的纤维柔软度往往较差,在色织后整理处理及印染布染整处理时,其坯布的手感偏硬。当坯布进入缸内与水接触后处于卷曲状态,坯布与设备、坯布与坯布之间不可避免地会产生摩擦,坯布内部纤维产生形变,导致皱条、刮伤、擦伤等问题产生。且织物紧度越高,其在湿状态下发生溶胀或收缩后,手感越僵硬,越容易产生皱条等质量问题。

3、坯布在缸内的状态及处理时间的影响

经烧毛后的坯布进入溢流缸/气流缸后处于绳状状态,在砂洗缸内处于卷曲状态。在这两种状态下运行时,湿态坯布在加热过程中易发生溶胀及收缩,导致干布状态时的内应力平衡被破坏,同时由于坯布各处受力不匀且加热速度缓慢,织物溶胀不匀而产生不规律局部皱条。此外,坯布在缸内运行的时间越长,其所受的外力作用次数越多,产生皱条、擦伤的几率越高;同时因在前处理过程添加了烧碱、双氧水等助剂,在高温湿热状态下,棉纤维容易发生脆损和形变,形成皱条的几率也会增加。

4、松式烘干或柔软定形的影响

织物松式烘干时,处于绳状或不平整状态的坯布在高温作用下,有折印的湿态软皱经烘干后就形成了死皱条;织物柔软定形时,由于棉类肌理感面料的张力不能太大,容易导致进布不平整,经过轧车后形成轧皱,再经烘干后会形成难以去除的皱条。

5、气流缸处理时小浴比的影响

由于气流缸自身的设备特点,织物在其中进行前处理及染色时,均只能采用小浴比,运行时坯布与坯布之间容易产生摩擦及堆置折痕,同时坯布与缸壁接触时无水流的缓冲作用,容易产生不规律的皱条及擦伤。

6、砂洗缸处理时织物挤压及摩擦的影响

砂洗机处理织物主要通过滚筒的旋转、水及温度的作用,使棉类织物完全在松式状态下进行收缩,形成较好的肌理感风格。但由于该设备无进布、出布及坯布自动旋转运行机制,需采用小数量装袋进缸的方式进行织物处理,滚筒旋转处理时织物与织物、袋与袋之间的挤压及摩擦作用明显,容易形成无规律的线状皱条。

为防止肌理面料产生严重的皱条疵点,在染整加工过程中应针对上述原因采取对应的改进措施。

更多内容,请关注《纺织导报》2024年第5期“肌理感面料产生线性皱条的原因及解决方法”一文。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号