2025年6月3日

传统印染过程不仅能耗和碳排放量高,还会产生包括废水、废气、废渣等在内的污染物。随着我国“双碳”目标的提出,印染行业在政策引领和技术革新的双重推动下,向着低碳、绿色、环保方向转型,并取得了突破性进展。

前处理改性技术

前处理改性技术的原理是对棉等天然纤维素纤维进行改性,先通过化学反应或物理吸附的方式使纤维带上正电荷,然后在上染过程中,促使带负电荷的活性染料分子与纤维吸附结合,显著提高上染率,无需通过盐、碱提高固色率,从而实现低盐低碱(或无盐无碱)染色。常见的改性剂以阳离子改性剂为主,有环氧类、氮杂环以及季铵盐类等,也有从天然生物质中提取的改性剂。该技术的优势在于能够提高染料在织物上的上染率,减少盐、碱的使用,同时减少染色废水的产生,并能够实现水的循环利用,目前已在新疆、山东、浙江等多地实现产业化应用。但其不足之处在于该技术只能应用于棉等纤维素纤维材料,无法应用于聚酯纤维、锦纶等材料。

超临界二氧化碳染色技术

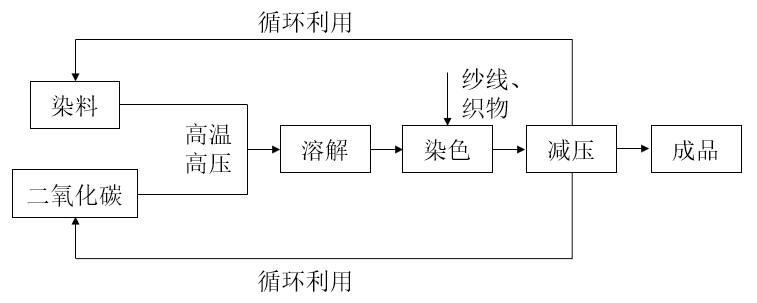

超临界二氧化碳染色技术的原理是以超临界二氧化碳为染色介质,利用其溶解性和高扩散性,使染料能够触达纤维孔隙,从而实现均匀、快速上染。染色过程结束后,二氧化碳能与染料充分分离、分开回收,无需后道清洗、烘干等过程。因二氧化碳流体对极性染料(如活性染料)溶解度差,对天然纤维染色存在一定困难,故超临界二氧化碳技术目前主要应用于聚酯纤维织物等化纤织物的染色。该技术的优势在于用水量极低,溶剂、染料循环利用率高,不易产生环境污染;不足之处在于对设备、工艺、操作要求高,过程需要高温高压环境,不仅能耗高,也存在一定的安全隐患,因此大规模推广还需要一段时间。

超临界二氧化碳染色工艺示意图

其他非水介质染色技术

非水介质染色技术的原理是利用活性、酸性等染料的亲水性,在纤维和非水介质两相间进行分配,以提高纤维对染料的吸附效率。非水介质染色体系中,仅保留了极少量水,一方面用于溶胀纤维,使纤维携带水膜;另一方面用于溶解、渗透染料,促进染料与纤维反应。而非水介质既不能溶解染料,也不能和水相容,只能用于物质传送和导热。染料以高浓度的染液乳化微滴或悬浮颗粒形态分布在非水介质中,随着介质的传动,染料与纤维表面的水膜不断接触,由于非水介质表面张力很低,使得染料能够与纤维表面均匀接触,最终达到较高的上染率,且染料固着率远超传统水浴染色。常见的非水介质有硅氧烷类、醚类、烷烃类(异辛烷、石蜡、白油、植物油等)、砜及亚砜类等。该技术的优势在于用水量、用盐量极低,不产生印染废水;不足之处在于部分非水介质具有毒性和生物蓄积性,其排放会对环境造成新的污染。

数码喷墨印花技术

数码喷墨印花技术的原理与喷墨打印机类似,是将图案以数字形式输入计算机,通过计算机系统进行分色等编辑,再利用喷嘴把专用染液直接喷到织物上,形成所需图案。对比传统印花需要制版、调制色浆等复杂环节,数码喷墨印花按需喷墨、绿色环保,比传统印花工艺节约染化料用量20%~30%,节水20%~30%,节省蒸汽10%~15%。该技术的优势在于印花色彩丰富、精度高、生产周期短、批量灵活,契合当下纺织服装行业多品种、小批量、高质量、快交货的小单快返柔性生产模式;不足在于设备投资成本较高,高品质墨水等耗材成本也相对较高,相较其他绿色印染技术,其节水节能效果一般。

其他绿色印染技术

在国内外的研究探索中,还有很多其他的绿色印染技术,如液氨染色、小浴比间歇式染色、涤纶织物少水连续轧染、冷轧堆染色、少盐少碱活性染料染色、筒子纱全自动成套染色等技术。这些技术在不同程度上减少了对水、化学品和能源的消耗,降低了废水排放,符合纺织行业可持续发展的要求。然而,这些技术也存在一些共性问题,如设备投资较大、工艺控制复杂、对染料和织物的适应性要求较高等。未来,随着技术的进一步发展和成本的降低,更多的绿色印染技术有望在纺织行业中得到更广泛的应用。

更多内容,请关注纺织导报2025年第3期《我国印染行业绿色发展现状》一文。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号