2024年11月5日

对于复合材料蒙皮来说,成型方法众多,包括模压成型、真空袋压成型、热压罐成型等。复合材料加筋蒙皮结构的成型还涉及到共固化、共胶结及二次胶结等成型方式。

模压成型

模压成型是传统的材料加工成型方法,复合材料的模压成型与金属材料模压相似,都是采用阳模和阴模对原材料进行加热加压成型。模压工艺流程为:按照具体工艺要求,将粉粒状物料、纤维树脂或预浸料等铺放在模具型腔中,通过液压设备对其施加一定的压力和温度,在升温过程中树脂变成可流动的状态,对纤维充分浸润,并充满整个模腔,最终在温度和压力的作用下,一段时间后固化成型,得到相应的产品。

模压成型具有如下特点:原料损耗少,不会造成过多的损失;产品尺寸精度高,内应力很低,且翘曲变形也很小;产品表面光洁,无需进行二次修饰;模腔的磨损很小,维护费用较低;成型产品为较大型平板状制品;生产效率高,便于实现专业化和自动化生产。但其模具制造复杂,成本投入较大;受机型限制,批量生产中小型产品居多;对高尺寸精度要求的制品,该工艺有所短缺;成型后产品的飞边较厚,去除飞边的工作量大;不适合成型存在凹陷、侧面斜度或小孔等的复杂制品。

真空袋压成型

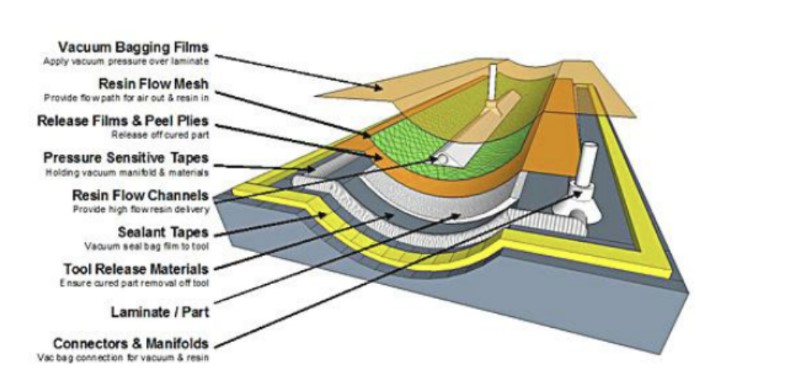

真空袋压技术最早出现在20世纪80年代,但很长时间内没有得到广泛应用,直到近几年,在节能减排、低碳经济等政策的大力提倡下,才得以应用与发展。真空袋压成型工艺是将纤维织物(预成型体)按照实际工艺要求铺放在模具表面,然后依次铺放脱模布、导流网、导流管、真空薄膜,并在两端分别放置树脂导流管和真空抽气管。采用密封胶对其进行密封,使用真空泵排出内部空气,使得真空薄膜与模具之间形成一个“真空腔体”。随后,利用大气压力将树脂导入,对材料进行浸润,直至完全浸润。最后,保持真空袋密封,使其一直处于真空状态并完成固化。

真空袋压成型工艺对模具的要求较低,仅需要刚性模具和真空薄膜;对纤维的浸润效果好,负压条件下,树脂充分流动提高了纤维的浸润程度;此外,其属于闭模成型工艺,在固化树脂的过程中限制了有害物质的挥发,可减少对环境的污染。但该方法存在以下问题:对操作人员的技术要求较高,树脂混合及树脂含量的控制很大程度上取决于操作人员的熟练程度以及成型后蒙皮的纤维含量低。

热压罐成型

热压罐成型是利用罐内高温高压空气进行加热加压成型的方法。由于罐内空气温度、压力均匀,保证了成型过程受热受压均匀,有助于提升产品质量一致性。具体的工艺流程为:将预浸料铺贴在模具上,然后将脱模布、透气毡等依次铺放,用密封胶将真空袋密封在模具上,放入热压罐中,连接抽真空管道,进行抽真空预压实,并检查装置是否漏气。确认无误后,关闭热压罐,设定相关工艺程序,开始加热加压固化成型,最终得到相应的产品。热压罐成型具有制品受热均匀、使用范围广泛、模具要求相对简单等特点,适合大面积复杂型面的蒙皮、壁板和机身的成型;热压罐内的温度、压力几乎能满足所有聚合物基复合材料的成型工艺要求;成型工艺稳定可靠。但该方法成型耗时长,能耗高,且固化过程中用到的辅助材料价格昂贵。

更多内容,请关注纺织导报2024年第6期《飞机蒙皮材料的研究现状》一文。

※ 有关作品版权事宜请联系:010-84463638转8850 电子邮箱:info#texleader.com.cn

纺织导报官方微信

© 2026 《纺织导报》 版权所有

京ICP备10009259号-3

京公网安备 11010502045125号

京公网安备 11010502045125号